(2022年3月18日 第2回)

このブログは、

Toyooka KABAN Artisan Atelier が企画した豊岡鞄認定製品の

オリジナル レザーバッグ「Hamoni ショルダーバッグ Waltz」の

企画から生産に至るまでのエピソードをまとめています。

商品の詳細は、こちらのページをご覧ください。(Artisan 豊岡鞄公式オンラインストア)

前回はこちら 第1回 オリジナルバッグを企画しています。

次回はこちら 第3回 サンプルができました!

いつも当店をご利用いただきまして誠にありがとうございます。

日ごと暖かくなってきた豊岡です。

先日は、Artisan Schoolの8期生の皆さんの卒業式がありました。

豊岡に残られる方も、豊岡から巣立つ方も、

1年間学ばれた経験を自信に、鞄に携わる新しいフィールドで活躍してほしいです。

本題です。

前回のブログでお知らせしましたArtisanオリジナルバッグ。

ただいま、3月23日に開かれる「豊岡鞄認定審査会」に向けたサンプルを制作いただいてます。

合格すれば、5月頃までの発売目途が立ちます。

兵庫県鞄工業組合の地域ブランドである「豊岡鞄®」は認定制度を設け、

基準を満たした製品のみ、ブランドのタグを付けることができます。

認定制度については、豊岡鞄公式サイトに詳しく書かれています。

https://toyooka-kaban.jp/concept/warranty-system/

さて、 1つの鞄ができあがるまでには、幾つもの工程があります。

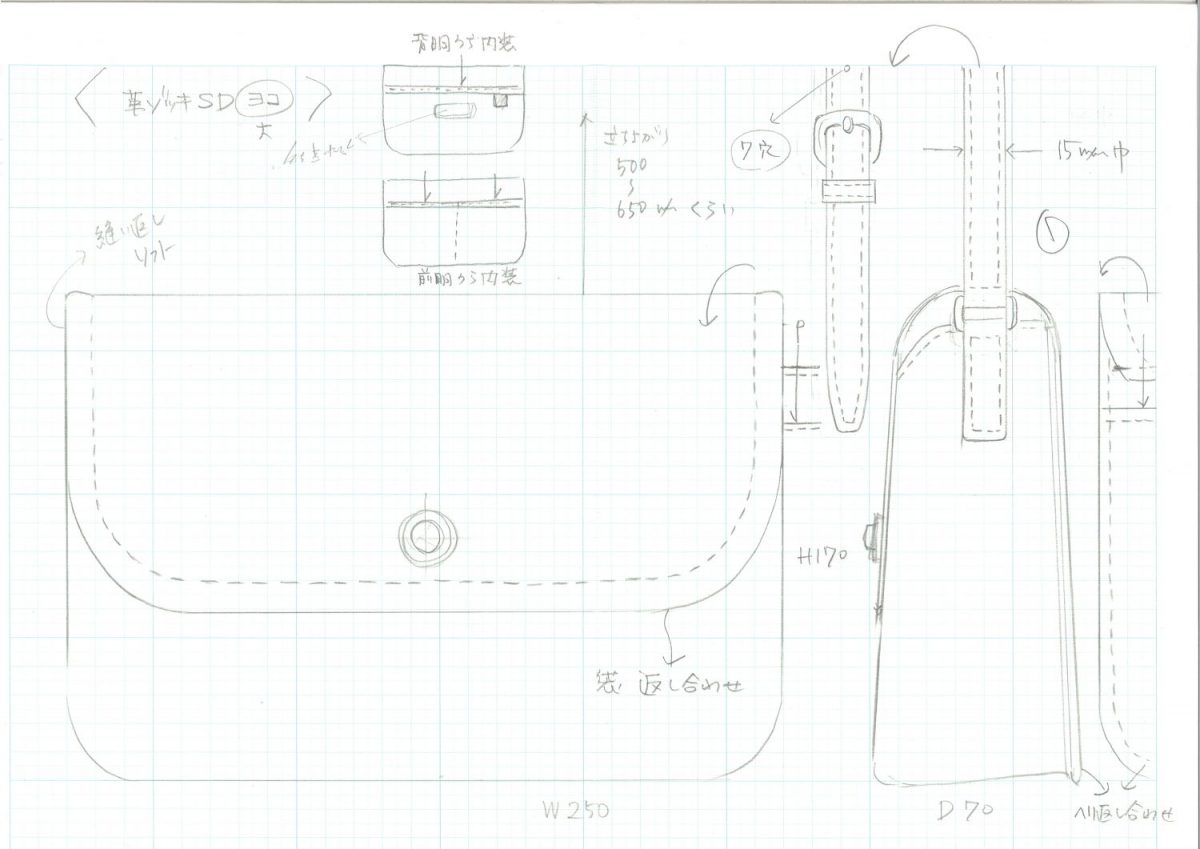

案を図面化し型紙を作り、裁断したパーツを縫製。

金具やショルダーベルトを取り付けて形になっていきます。

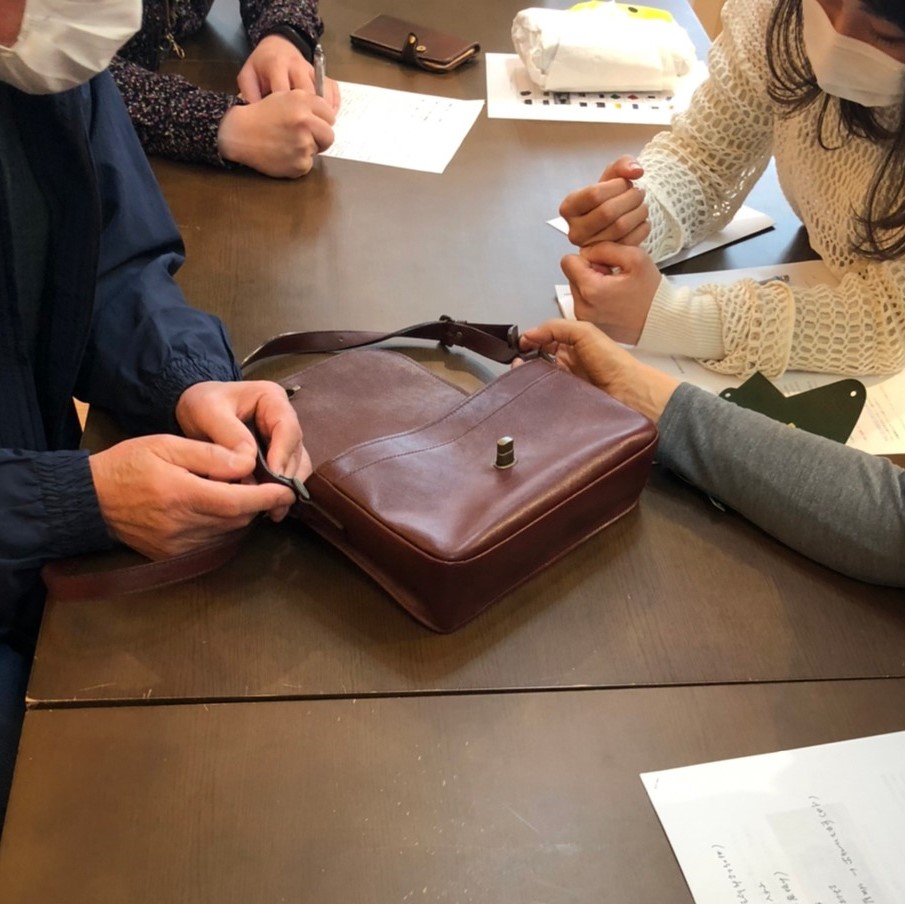

サンプルの鞄を作っていただいてから、

実際に見た目や鞄としての実用性等を確認し、

職人さん、デザイナーさんと意見を交しながら改善点を検討します。

チェックする点は非常に多く、とても細かな内容になります。

例えば、上の画像に写っている部分だけでも、

見た目に美しく開け閉めしやすい金具の位置は、何ミリずらせば良いか。

膨らみや曲線が美しく見えるよう型紙や芯材をどう調整すれば良いか。

カブセ部分の長さはこれで良いか。側面や全体とのバランスはどうか。 など。

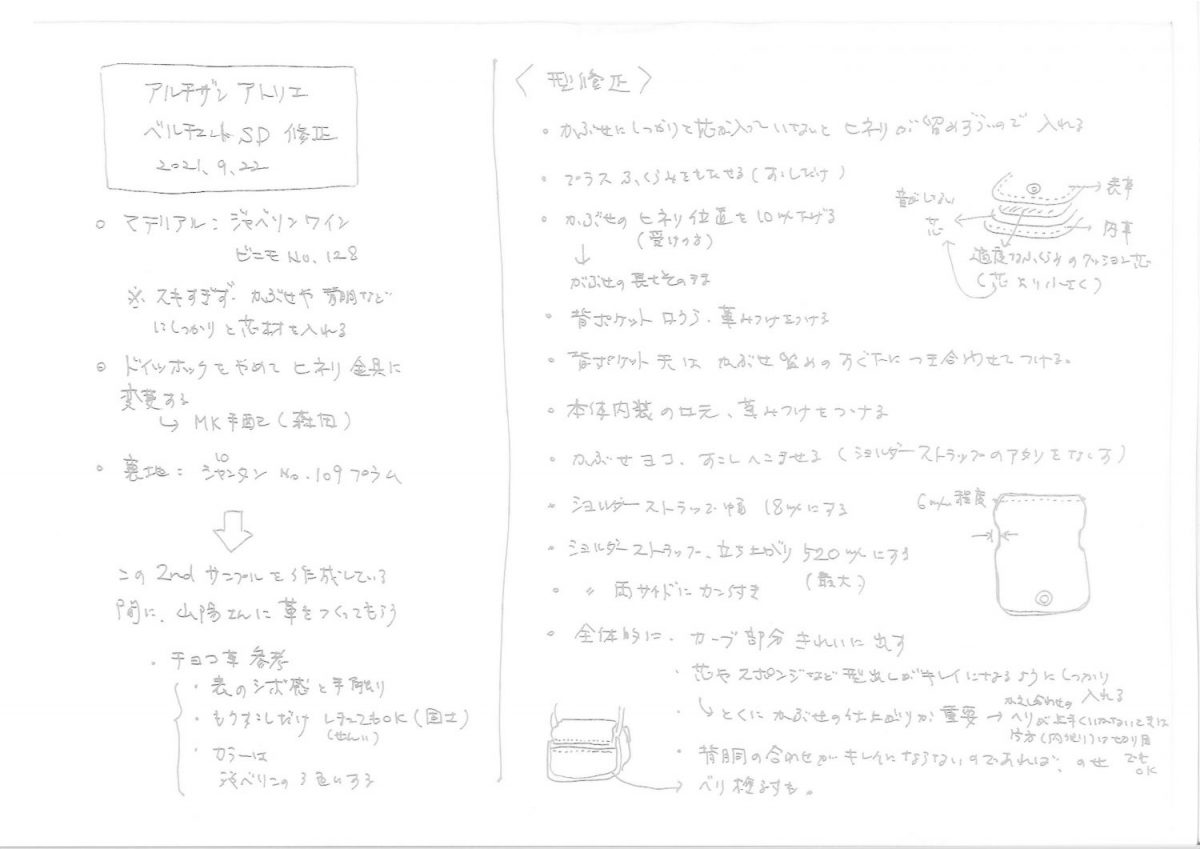

サンプルに対して、改善点をまとめたノートです。

ディスカッションを重ね、良い鞄になるべく修正していきます。

「シンプルで使いやすい」というコンセプトを忘れないように。

こだわり部分である金具は、紆余曲折を経てこの形になりましたが、

開ける時スムーズに動作しやすいよう、

土台部分となる革や芯材の硬さまで悩みました。

今回は「革であること」も重要なポイントですが、

革は生き物由来のため、場所によって厚みや質感が異なります。

1つ1つの鞄が変わらない形になるため、

革を一定の厚みに漉(す)く必要があります。

また、大抵の革鞄は裁断されたパーツごとに「ヌキ型」を作りますが、

今回このヌキ型が、なんと31パーツも!必要と聞いています。

曲線などの、柔らかく美しい形状を作り出すため、

細かく分かれたパーツを丁寧に縫い合わせ、鞄ができあがります。

生産までの状況や企画の経緯、スタッフの想いなどを、

当ブログやSNSで随時お知らせしたいと思います。

ぜひ、ご期待ください!